技术推广

高炉煤气催化吸收多级脱硫工艺技术——上海轩鼎

高炉煤气催化吸收多级脱硫工艺技术

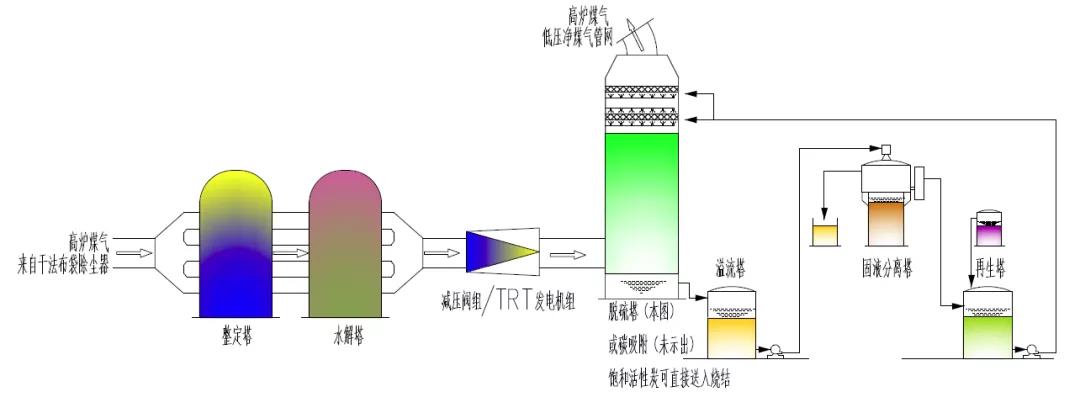

本方案COS脱除采用水解脱硫工艺,从布袋除尘出来的高炉煤气首先经过保护反应器将气体中的有害杂质进行脱除,气体在反应器采用径向流动,从而减少反应器压降。

经过除杂后的高炉煤气进入COS水解反应器,从而将气体中的COS水解转化为H2S,气体在反应器中径向流动,从而减少反应器压降,经过水解后的高炉煤气去H2S脱除系统。

H2S脱除系统可以选择以下方式进行:

方式一,湿法脱除H2STRT之后的高炉煤气由脱硫塔下部进入,在脱硫塔内煤气与脱硫液逆流接触,气体中的硫化氢被吸收,脱除硫化氢的气体经过上部分离层初步捕除雾状脱硫液,合格洁净的煤气送入净煤气总管供往煤气柜或终端用户。

方式二,活性炭吸附法脱除H2S吸附塔内部布置有活性炭,反应器采用径向流,设计先进,顶部装料,吸附剂下部出料。可以很好的降低煤气通过反应器床层的压降,活性炭利用率高。

技术特点:

TRT前水解工艺(羟基硫脱除/转化):

(1)采用干法脱杂,无废液排放。

该保护剂的使用温度广,最高可到350℃,脱杂精度高,工作容杂量大,同时可以脱除微量HCN,防止水解催化剂中毒。

(2)针对高炉煤气COS含量高的特点,本方案采用水解脱硫工艺,水解脱硫的COS脱除率大于95%(可以控制COS的转化率)。

(3)反应器采用径向流,设计先进,单台反应器阻力小于3kPa,顶部装料,催化剂下部出料。可以很好的降低煤气通过反应器床层的压降,催化剂利用率高。

(4)充分利用TRT前的温位和系统压力,可避免TRT后水解需要降温脱水再提温水解的冷热病,同时可降低催化剂床层流速,减小压降损失,节约能耗。

(5)装置占地小、投资少,无需新增建设用地,装置运行稳定性及可靠性高。

(6)装置生产成本低,维修费用低,无需新增岗位操作人员。

TRT后脱硫工艺(湿法脱除/活性炭吸附):

湿法脱除:

湿法脱硫工艺成熟,技术可靠,操作稳定,装置可根据不同处理规模进行设计,尤其适应于大规模煤气脱硫工程。

设备操作弹性大,对气量波动和H2S浓度变化适应能力强。

脱硫效率一般高于95%以上,并可根据需要,调整溶液配比和控制操作参数,实现不同的脱硫效果,以满足不同的用气要求。

工艺流程长、设备多,工艺技术水平高,装置投资高,设备维修量大,动力消耗量大,但原辅材料消耗低。

活性炭吸附:

活性炭吸附工艺成熟,在脱硫脱硝行业作为吸附介质广泛应用。

活性炭吸附剂的硫容高,从而活性炭用量较少即可满足吸附效果,降低投资及运行成本。

工艺简单、占地面积小、投资低,无固废产生(饱和的活性炭送往烧结作为燃料使用,需确认现场可操作性)。

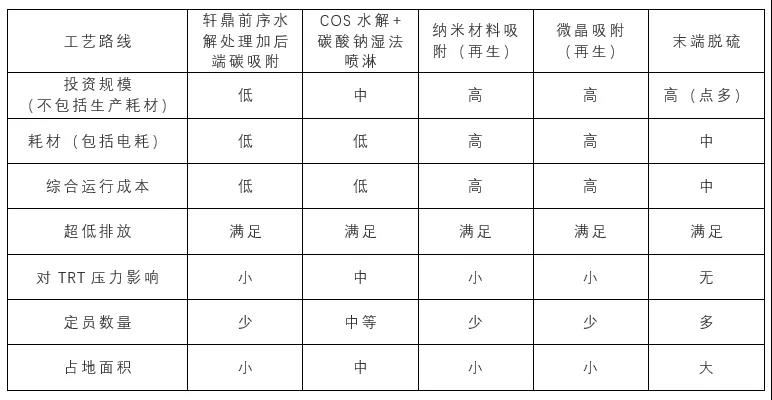

与其他脱硫工艺的比较